Заполнение ядра опор из контурных блоков бетоном

Технологическая карта Сооружение сборных опор мостов из контурных блоков

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО – ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ « ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

СООРУЖЕНИЕ СБОРНЫХ ОПОР МОСТОВ

ИЗ КОНТУРНЫХ БЛОКОВ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения принципов научной организации труда и предназначена для использования при разработке проекта производства работ, организации работ и труда на объекте.

При разработке карты использован опыт сооружения виадуков на железнодорожной линии Краснодар – Туапсе, Карта предусматривает сооружение надфундаментной части промежуточных опор высотой до 20 м под железобетонные пролетные строения длиной в свету до 30 м виадуков или пойменных мостов (рис. 1).

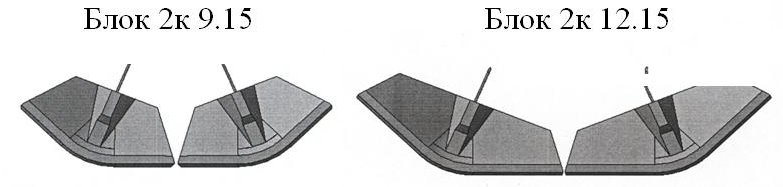

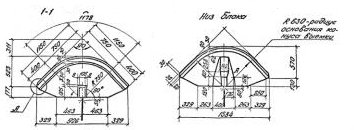

Промежуточные опоры сооружаются из железобетонных контурных блоков заводского изготовления. Опора сооружается из блоков длиной 370, шириной 360, высотой 160 см (рис. 2). Толщина стенок каждого блока 30 и 40 см. Объем бетона блока – 7,45 м 3 , вес – 18,6 т. Марка бетона – М-400. Полость блоков заполняется бетонной смесью марки 150. Объем заполнения блока – 13,6 м 3 . Подферменная плита размером 400 ´ 380 ´ 120 см состоит из двух блоков, омоноличиваемых на месте. Бетон блоков – М-300.

В технологической карте не учтены работы по подготовке строительной площадки и устройству временных сооружений, размещению оборудования, подводке электроэнергии и устройству освещения.

Привязка карты к местным условиям строительства заключается в уточнении объемов работ с соответствующей корректировкой затрат труда и материальных ресурсов.

Рис. 1 . Промежуточная опора из контурных блоков

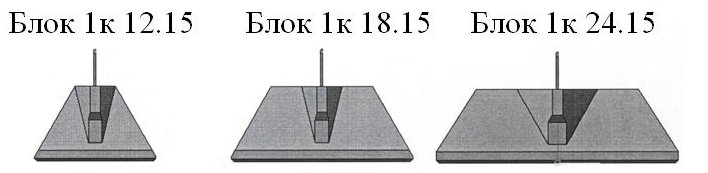

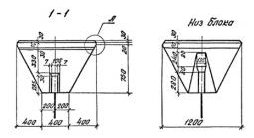

Рис. 2 . Элементы сборной опоры:

а – сборный подферменник; б – контурный блок

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ РАБОТ

До начала работ по сооружению опоры из железобетонных контурных блоков (оболочек) должны быть выполнены следующие работы: завершено сооружение фундамента с установкой арматурных выпусков, подготовлены площадки для установки крана и складирования блоков, завезено необходимое количество блоков и других материалов, нанесены на верх фундамента оси моста и опоры. Бетон фундамента должен иметь прочность, достаточную для сооружения опоры.

Все работы при сооружении опоры – монтаж блоков, подача бетонной смеси, перестановка подмостей, выгрузка блоков и материалов – выполняются гусеничным краном Э-2508 грузоподъемностью 60 Т со стрелой длиной 30 м (рис. 3).

Блоки опоры доставляются от прирельсового склада к месту монтажа на трайлере и выгружаются в зоне работы крана на подкладки из шпал или брусьев, уложенных в два ряда для удобства очистки нижней постели от наплывов и грязи.

До установки блоков пневмоинструментом удаляется наплыв бетона с внутренних стенок и бетон в местах арматурных: выпусков, а выпуски арматуры отгибаются в проектное положение. Одновременно с этим выравнивают постели блоков.

Сооружение опоры начинается с установки двух блоков на цементный раствор. После этого полость блоков заполняется бетонной смесью на высоту 1,5 блоков (2,4 м).

На фундамент и стенки блока наносятся оси опоры. Первый блок устанавливается на тщательно выровненную постель верхней части фундамента при строгом геодезическом контроле. Концы выпусков арматуры фундамента для удобства работ связываются в пучок.

Последующие контурные блоки устанавливаются по отвесу на 2-сантиметровый слой цементного раствора марки 200.

Блоки при установке разворачивают через один на 180° таким образом, чтобы стенки толщиной 30 см перекрывали стенки толщиной 40 см и наоборот. Такое расположение блоков обеспечивает получение штраб для лучшего сцепления бетона заполнения с бетоном блоков. Для этой же цели на внутренней поверхности блоков предусмотрены выпуски арматуры.

После установки каждого блока строповочные петли обрезают газовым резаком. Все блоки с третьего до предпоследнего заполняются бетонной смесью на высоту одного блока (1,6 м). Этим обеспечивается перекрытие швов блоков и слоев бетона заполнения.

Для упрощения конструкции внутренней опалубки выпуски арматуры при изготовлении блоков загибают и бетонируют заподлицо с опалубкой.

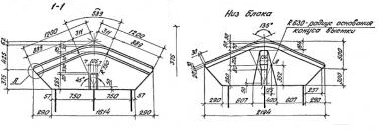

Подвесные подмости, изготовленные из швеллера и уголков, поддерживаются телескопическими штангами диаметром 50 мм, укладываемыми в прорези в стенках блоков (рис. 4). Штанги с винтовой нарезкой на концах пропускаются в проушины на подмостях и закрепляются гайками.

Рис 3 . Схема организации работ по сооружению надфундаментной части опор

1 – опора; 2 – подвесные подмости; 3 – лестница; 4 – кран Э-2508; 5 – склад контурных блоков; 6 – железобетонные плиты мощения площадки; 7 – спланированная площадка под кран; 8 – шпунтовое ограждение

1 – контурные блоки; 2 – бетон заполнения полости опоры; 3 – фундамент; 4 – подвесные подмости; 5 – лестница с защитными скобами (длина секции 1,6 м); 6 – штанги крепления подмостей; 7 – перила

При передвижке гайки отвинчивают, штанги сдвигают до выхода их из прорезей в блоке, после чего краном подмости поднимают и закрепляют на следующем блоке. Подмости передвигают после установки следующего блока, расшивки шва ранее установленного блока и заполнения полости на высоту 1,6 м.

Рабочие на подмости поднимаются по приставным лестницам с защитными скобами, наращиваемыми по мере сооружения опоры. Лестница прикреплена верхним концом к подмостям и поднимается вместе с ними. Наращиваются лестничные секции при помощи болтов снизу.

После установки последнего блока бетонную смесь укладывают на всю высоту, предварительно установив 24 анкерных стержня длиной 220 см из арматуры периодического профиля диаметром 22 мм. Длина выпусков над последним блоком – 110 см.

Подферменник монтируется из двух блоков весом по 13,5 т с нишами и выпусками арматуры для омоноличивания между собой и с телом опоры. Ширина шва омоноличивания – 24 см. Блоки подферменника нанизываются при установке на анкерные арматурные выпуски. Перед установкой блоков подферменников их обстраивают перилами, а подвесные подмости снимают, лестница закрепляется за край блока специальными захватами (крючками) таким образом, чтобы первый блок подферменника не накрывал ее. Затем лестницу переставляют в сторону установленного блока. По окончании всех работ лестницу снимают краном и разбирают на секции.

III. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Перед началом работ необходимо произвести испытание подвесных подмостей. При перестановке подмостей после снятия гаек с концов штанг рабочие должны перейти в полость опоры по приставной лестнице до установки штанг в новом уровне. При подаче бетонной смеси рабочие должны находиться на подмостях. Стоять на стенках блоков запрещается. Спуск рабочих в полость опоры разрешается только после выгрузки бетонной смеси и уборки кубла.

Перед установкой блоки подферменников должны быть ограждены временными перилами на высоту не менее 1,1 м.

При сооружении опоры следует руководствоваться следующими техническими документами:

СНиП III -А.1-62. Организация и технология строительного производства. Общая часть.

СНиП III -Д.2-62. Мосты и трубы. Правила организации и производства работ. Приемка в эксплуатацию.

СНиП III -А.11-70. Техника безопасности в строительстве. Правила техники безопасности и производственной санитарии при сооружении мостов и труб (М., Оргтрансстрой, 1969).

IV. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по сооружению опоры из контурных блоков выполняются бригадой в две смены. Бригада разделена по сменам на одинаковые звенья.

В состав каждого звена входят (в скобках указаны условные наименования и вторые профессии): монтажник конструкций 5 разр. (звеньевой М1, электрогазосварщик 4 разр.), монтажник конструкций 4 разр. (М2, бетонщик 4 разр.), два монтажника конструкций 3 разр. (М3 и М4, бетонщики 3 разр.) и машинист крана 6 разр. (К).

Опора сооружается в соответствии с графиком (см. график производства работ) в следующем порядке.

Перед установкой блоков звено в полном составе выравнивает постель ломами и очищает ее от мусора метлами, а затем связывает концы выпусков арматуры из фундамента вязальной проволокой в пучок для удобства установки первых двух блоков и заполнения полости бетонной смесью.

Монтажник М3 стропит блок четырехветвевым стропом грузоподъемностью не менее 20 Т за монтажные петли, дает команду машинисту крана К натянуть стропы и, убедившись в правильности строповки, отходит в сторону и подает сигнал машинисту крана поднять блок. Одновременно монтажники М1, М2 и М4 расстилают лопатами раствор по постели.

Машинист крана подает блок к месту установки и останавливает его на высоте 20 – 30 см от поверхности опирания. Звеньевой М1 и монтажники М2, М3 и М4 подводят блок к месту установки, ориентируясь по меткам, нанесенным на стенки блоков и обозначающим оси симметрии. Кроме того, правильность вертикального положения проверяется отвесом. Маневры крана при перемещении блока производятся только по командам звеньевого.

После установки блока монтажники М1 и М3 разделывают и расшивают шов цементным раствором с подвесных подмостей. В это же время монтажники М2 и М4 сгружают блоки (или другие материалы) с трайлера и подготовляют блок к установке, то есть очищают блоки от грязи и наплывов бетона, пневмоинструментом снимают защитный слой бетона в местах арматурных выпусков, отгибают их и размечают оси блока масляной краской.

Подвесные подмости и лестницы устанавливает все звено краном.

По команде звеньевого М1 монтажники М2 и М4 стропят подвесные подмости за строповочные петли четырехветвевым стропом, снимают гайки с концов штанг и машинист крана К натягивает стропы. После этого монтажники М2 и М4 по приставной деревянной лестнице переходят во внутреннюю полость опоры, а звеньевой М1 и монтажник М3 спускаются и открепляют лестницу от первой секции, которая постоянно прикреплена к анкерам, заделанным в фундамент опоры, подтягивают наращиваемую лестничную секцию и подвешивают ее при помощи двух болтов за верхний конец.

Монтажники М2 и М4 в это время сдвигают внутрь блока телескопические штанги крепления подмостей до выхода их из прорезей в блоке.

По окончании этих операций по команде звеньевого М1 машинист крана К поднимает подмости до уровня верха установленного блока, монтажники М1 и М3 прикрепляют болтами нижний конец наращиваемой секции к верхней части первой секции, в это же время монтажники М2 и М4 устанавливают телескопические штанги в прорези на стенках блока (в новом положении), заводят их в проушины на раме подмостей и навинчивают гайки на концы штанг.

Бетонную смесь укладывает звено в полном составе, при этом монтажник М3 принимает бетонную смесь из автомобиля-самосвала в кубло, монтажник М1 принимает кубло с бетоном на подмостях и устанавливает его над полостью опоры, выполняет также обязанности сигналиста и руководителя всей работы.

Монтажники М2 и М4, находясь на подмостях, принимают кубло с бетонной смесью, выгружают бетон над полостью опоры, после чего, спустившись в полость опоры, укладывают и уплотняют бетон глубинными вибраторами, распределяя его по всему сечению опоры слоями до 30 см. В процессе укладки и уплотнения бетона рабочие должны находиться на переставных мостках.

После заполнения полости опоры на высоту 1,6 м устанавливают следующий блок и повторяют весь процесс.

Блоки подферменника монтирует все звено. Перед установкой блока приготавливается цементный раствор и подается в металлическом ящике на опору.

Монтажник М3 стропит блок подферменника четырехветвевым стропом за монтажные петли, в это время три других члена звена поднимаются на опору и расстилают раствор по постели блока. По команде звеньевого М1 машинист крана К поднимает блок и подает к месту установки. Монтажник М3 также поднимается на опору и вместе со всеми устанавливает блок по меткам и отвесу. После этого лестницу отставляют в сторону установленного блока, освобождая место для второго блока подферменника.

Для этого монтажники М2 и М3 спускаются, отсоединяют нижний конец лестницы, в это время монтажники М1 и М4 стропят верх лестницы к крану. Машинист крана К по команде звеньевого М1 приподнимает лестницу на высоту 20 – 30 см и переставляет ее на новое место, после этого лестницу вновь закрепляют вверху и внизу. Второй блок подферменника устанавливают также, как первый.

Для омоноличивания стыка блоков подферменника предварительно устанавливается по торцам щитовая опалубка. Щиты подаются краном и прикрепляются к арматуре стыка проволочными стяжками. Работу выполняют монтажники М2 и М4, в это же время монтажники М1 и М3 устанавливают дополнительную арматуру в стыке.

Подферменник омоноличивается аналогично заполнению полости блоков. По окончании всех работ с опоры краном убирается весь инструмент, стропится верхний конец лестницы к крану и звено покидает опору. Внизу монтажники М2 и М3 отсоединяют нижний конец лестницы и по сигналу звеньевого М1 лестницу снимают с опоры краном и укладывают ее на площадку. В работе участвует весь состав звена. После опускания лестницы ее разбирают на звенья и складывают в штабель.

График производства работ предусматривает режим дня рабочих с 10-минутным отдыхом через каждые 50 мин работы, а также время на подготовительно-заключительные работы по каждой разновидности работ.

Сооружение сборно-монолитных опор;

Сборно-монолитные опоры в силу своей высокой технологичности получили широкое распространение. Конструкция и технология возведения сборно-монолитных опор постоянно совершенствуются и развиваются. Строительство опор, как правило, ведут по типовым проектам. В настоящее время наиболее прогрессивной считают конструкцию сборно-монолитных опор с раздельными контурными блоками. Контурные блоки позволяют собирать опоры различные по размерам и очертаниям. Торцевые и переходные блоки имеют криволинейные очертания, а боковые (рядовые) – плоскую поверхность. Блоки по высоте опоры устанавливают с перевязкой или без перевязки швов. В ядро опоры бетон подают бетононасосами или в бадьях с помощью кранов.

Контурные блоки изготавливают на заводах или полигонах в металлической оснастке. Уплотнение бетона ударно-вибрационным способом допускает применение жестких смесей и обеспечивает хорошее качество лицевой поверхности блоков.

Сооружение сборно-монолитных опор по типовому проекту инв. № 537 производят в следующей последовательности:

а…г – стадии сооружения опоры; 1 – шпунтовое ограждение; 2 – ростверк; 3 – контурные блоки; 4 – монолитный бетон; 5 – подкладка из бакелизированной фанеры; 6 – внутренние подмости; 7 – подвесные подмости; 8 – рештак; 9 – приемный бункер; 10 – инвентарная площадка; 11 – подвесная люлька

Рисунок 3.8 – Последовательность сооружения сборно-монолитной опоры

– установка первого ряда блоков на подкладки, инструментальная проверка положения блоков и их расклинка в углублении фундамента;

– установка на цементно-песчаный раствор второго ряда блоков.

II стадия (рисунок 3.8, б):

– укладка монолитного бетона ядра опоры на высоту 70…80 см от поверхности фундамента и заполнение бетоном зазора между наружными поверхностями блоков нижнего ряда и стенками углубления в фундаменте (узел А);

– удаление клиньев и заполнение бетоном образованных ими гнезд;

– порядная установка на раствор контурных блоков первого яруса опоры с зачисткой и выравниванием поверхностей наружных горизонтальных швов. Блоки укладывают на всю высоту яруса, но не более шести рядов.

III стадия (рисунок 3.8, в):

– заполнение ядра опоры монолитным бетоном;

– установка опалубки, арматуры и бетонирование прокладной плиты.

Стадии IV, V, VI включают операции по сооружению второго яруса опоры в той же последовательности, которая была принята для первого яруса.

VII стадия (рисунок 3.8, г):

– установка подвесных люлек для отделки наружных поверхностей опоры;

– снятие инвентарных нащельников в вертикальных швах и заделка цементно-песчаным раствором отверстий в местах их крепления;

– очистка наружной поверхности.

Устойчивость блоков при монтаже и бетонировании обеспечивают установкой металлических стяжек из стержней диаметром 12 мм и деревянных поперечин внутренних подмостей сечением 15×15 см (рисунок 3.9). Строповку блоков для подачи в опору и перевод их из горизонтального в вертикальное положение производят с помощью специального инвентарного захвата.

Сборку каждого ряда начинают с установки криволинейных концевых блоков, а затем устанавливают переходные и прямые блоки (рисунок 3.9). Предварительно блоки очищают от грязи, снега и льда. Положение каждого ряда блоков выверяют в плане и профиле и разгоняют вертикальные швы. Особое внимание обращают на положение блоков первого ряда, установленных в углубление фундамента или прокладного ряда (рисунок 3.8, а). После монтажа блоков первого ряда обязательно составляется исполнительная схема с указанием величины отклонений положения блоков в плане и профиле. Вертикальность лицевой поверхности контролируют отвесом, закрепленным на верху устанавливаемого блока. Горизонтальность проверяют по уровню, закладываемому в канавку на верхней поверхности блока. Ступенька между поверхностями канавок соседних блоков не должна превышать 5 мм. Ширина вертикального шва между блоками должна быть 25±5 мм. Для выверки положения блоков при необходимости применяют наборные прокладки из бакелизированной фанеры или текстолита размером 60×60 мм и толщиной не более 10 мм. Прокладки помещают в канавку нижнего ряда блоков или на поверхность углубления фундамента (прокладного ряда). В последнем случае толщина прокладок может быть увеличена до 50 мм. Установку блоков ведут с внутренних подмостей.

1 – накладка (63х63х6 мм); 2 – брус 150´150 мм; 3 – щиты настила; 4 – стяжки диаметром 12 мм; 5 – брус-коротыш 150´150 мм; 6 – болт с гайкой и шайбами; 7 – арматурная петля блока

Рисунок 3.9 – Конструкция внутренних подмостей и связей между контурными блоками

После выверки насухо уложенных блоков, каждый из них, начиная со второго ряда, поочередно поднимают, и в освободившуюся канавку нижнего ряда укладывают слой цементно-песчаного раствора толщиной 2 см. Затем блок опускают в прежнее положение. Излишек раствора в канавке блок выжимает собственным весом. Раствор, выжатый из канавки, разравнивают заподлицо с горизонтальной фаской нижнего ряда блоков, под углом 45º к лицевой поверхности. Для производства работ по оформлению горизонтальных швов и очистки наружной поверхности опоры на блок навешивают инвентарную люльку.

Монтаж контурных блоков без заполнения ядра бетоном ведут на высоту одного яруса опоры постоянного сечения, но не выше шести рядов блоков. После монтажа каждого ряда блоков в вертикальных швах устанавливают нащельники (рисунок 3.10).

1 – контурный блок; 2 – нащельник 100´120´1500 мм; 3 – болт М16, длиной 250 мм; 4 – полиэтиленовая трубка (полость заполнена солидолом); 5 – упорный коротыш 50´50´5 мм; 6 – гайка М16; 7 – заглушка

Рисунок 3.10 – Крепление нащельников вертикальных швов

Нащельники, с двумя защищенными полиэтиленовыми трубками болтами, заводят в шов сверху, подтягивают удлиненными гайками и закрепляют за боковые скосы блоков с помощью уголковых фиксаторов приваренных к гайкам.

Бетонную смесь для заполнения ядра опоры подают бадьями с помощью кранов или бетононасосами в приемные бункеры, закрепленные на инвентарной рабочей площадке, а затем по рештакам или хоботам к местам укладки. По мере бетонирования разбирают внутренние подмости и демонтируют нижние звенья устройств подачи бетонной смеси. Бетонную смесь укладывают послойно с тщательным вибрированием по всей площади, особенно у вертикальных швов и скосов блоков. Рабочие швы между отдельными ярусами располагают на 20…30 см ниже верха смонтированной части опоры, но не более половины высоты контурного блока.

После укладки бетонной смеси в ядро опоры вывинчивают крепежные болты и снимают нащельники. Из отверстий извлекают пластмассовые трубки, защищающие болты от сцепления с бетоном и заполняют болтовые отверстия раствором.

В случае использования горизонтальных клеевых стыков состав клея выбирают в соответствии с температурой окружающей среды, производственных условий, необходимых сроков нанесения клея и выдержки до твердения.

В состав клеевых композиций входят: эпоксидная или алкидрезорциновая смола, пластификатор (фуриловый спирт или дибутилфталат), отвердитель (полиэтиленполиамин, сложные амины, диэтилентриамин) и наполнитель (цемент М400, молотый песок, каолин). При отрицательных температурах в клеевой состав добавляют ускоритель твердения – хлористое железо, фосфогипс или гипс.

Процентное соотношение составляющих эпоксидных клеев принимают в зависимости от температуры склеиваемых поверхностей.

Клеи на основе эпоксидной смолы токсичны, поэтому их приготовление необходимо производить в хорошо проветриваемых помещениях с соблюдением правил безопасности.

Клей наносят на обе стыкуемые поверхности и тщательно разравнивают до получения неоплывающей пленки толщиной 2 мм. Для нанесения клея используют жесткие волосяные щетки, кисти, шпатели или распылители. Качество клеевых стыков проверяют контрольным осмотром и испытанием образцов. В качественном стыке по всей длине шва образуется валик выдавленного клея. Контрольные образцы испытывают на срез или изгиб. В двух из трех испытываемых образцах прочность стыка должна быть не менее 2,5 МПа (25 кгс/см 2 ). Контрольные образцы (балочки из клееных кубов размером 10×10×10 см) хранят на месте монтажа конструкции в одинаковых с нею условиях.

В процессе возведения сборно-монолитных опор регулярно производят операционный контроль качества выполняемых работ. Отклонения от проектного положения и проектных размеров не должны превышать допускаемых величин, изложенных в нормативных документах.

Устройство опор мостов (стр. 6 )

– опоры с контурными (облицовочными) блоками, члененные по высоте и в плане (рисунок 7.1) с монолитным бетонным ядром;

– опоры с вертикальными железобетонными контурными блоками, без членения по высоте (рисунок 7.2);

– опоры с пустотелыми горизонтально располагаемыми блоками, наружные размеры которых соответствуют размерам горизонтального сечения опоры (рисунок 7.3);

Первые два типа предназначены для эксплуатации при воздействии ледохода и ледостава.

7.1.2 Последовательность работ при возведении сборно-монолитных опор:

· подготовка поверхности ростверка фундамента к установке первого ряда блоков;

· установка первого ряда блоков;

· заполнение горизонтального шва между блоками и ростверком;

· бетонирование внутренней полости опоры на высоту первого ряда блоков;

· установка второго ряда блоков;

· заполнение горизонтального шва между первым и вторым рядами блоков;

· бетонирование внутренней полости второго ряда;

· повторение операций до прокладника или ригеля.

Рисунок 7.1 – Опоры из контурных блоков. Вариант 1.

Рисунок 7.2 – Опоры из вертикальных блоков. Вариант 2.

Рисунок 7.3 – Опоры из горизонтальных пустотелых блоков. Вариант 3.

7.1.3 При устройстве опор с вертикальными контурными блоками отличие от указаний п. 7.1.2 состоит в том, что по конструкции высота блоков соответствует высоте одного яруса. Поэтому нет необходимости заполнять горизонтальные швы, кроме одного на стыке с ростверком.

7.2 Подготовительные работы

7.2.1 Бетонная поверхность ростверка перед установкой первого самого нижнего ряда блоков должна быть очищена от грязи, а при работе в зимнее время также от снега и льда.

7.2.2 Перед началом работ по монтажу блоков необходимо подготовить все вспомогательное оборудование: растворомешалки, инструменты для нанесения насечек на бетонной поверхности, лотки, нащельники, теплогенераторы, сварочный аппарат, арматурные стержни для раскрепления блоков, прокладки для регулировки горизонтальных и вертикальных швов, и другое вспомогательное оборудование.

7.2.3 Верхняя бетонная поверхность ростверка должна быть обработана одним из следующих способов: водной или воздушной струей, металлическими щетками или пескоструйными установками, или отбойным инструментом.

При обработке водной или воздушной струей прочность бетона в поверхностном слое ростверка должна быть в пределах 0,3-0,4 МПа, избыточное давление воздуха должно составлять не менее 0,4-0,5 МПа, а расстояние от сопла до поверхности при работе не более 10-15 см.

7.2.4 Проверяется исправность и готовность к работе всего оборудования и механизмов.

7.2.5 До начала работ по бетонированию опор должно быть заготовлено необходимое количество нащельников на вертикальные швы, велотерма на горизонтальные швы (диаметром 50 или 86 мм) и приспособления для крепления их. Потребное количество велотерма определяется проектом производства работ.

7.2.6 Поверхность ростверка, на которую будут установлены контурные бетонные блоки, а также торцевые поверхности блоков со стороны швов должны быть обильно увлажнены водой не менее чем за 6 часов перед заполнением шва раствором и увлажненность необходимо поддерживать до заполнения шва.

7.2.7 Арматурные выпуски из ростверка очищаются от налипшего бетона и грязи.

7.2.8 В случае работы при отрицательных температурах окружающей среды должны быть приняты меры для предварительного прогрева бетона ростверка: подключены и установлены теплогенераторы, смонтирован тепляк.

7.2.9 До начала монтажа бетонных блоков необходимо подготовиться к приготовлению достаточного количества раствора и завести комплект блоков.

7.2.10 На верхней поверхности ростверка (или прокладника – при наличии второго яруса) разбиваются оси опоры, и делается разметка расположения контурных блоков первого ряда.

7.2.11 До начала работ по укладке бетона следует подготовить к работе оборудование для подачи бетона и проверить его исправность, проверить наличие достаточного количества влаго – и теплозащитных покрытий. В случае подачи бетонной смеси бетононасосом необходимо удостовериться в герметичности секций бетоноводов и гофрированных шлангов.

7.3 Монтаж контурных блоков

7.3.1 Последовательность работ при монтаже блоков и бетонировании внутренней полости опор:

– устанавливается первый ряд блоков с выверкой их положения и размеров швов (горизонтального и вертикальных) с последующим их закреплением в проектном положении;

– блоки фиксируются в проектном положении с помощью арматурных стержней, привариваемых к арматурным петлевым выпускам;

– горизонтальные и вертикальные швы между блоками с наружной стороны опоры закрываются для исключения вытекания раствора;

– производится заполнение горизонтальных швов между блоками и ростверком;

– укладывается бетон во внутреннюю полость опоры;

– для вышерасположенных рядов блоков последовательность работ повторяется;

– для прокладника (или оголовка) устанавливаются арматурный каркас и опалубка, производится бетонирование. Разопалубка производится в соответствии с проектом производства работ;

– в зимний период года (при отрицательных температурах) работы производятся в тепляках.

7.3.2 Монтаж блоков производится порядно. На нижний ряд устанавливается второй и так далее. Допускается производить монтаж всех рядов блоков по высоте, при условии сохранения контурных размеров опоры и проектных положений контурных блоков по высоте. Установка первого ряда блоков на ростверк фундамента ведется по одному с использованием подкладок, регулирующих положение блока по высоте и в плане с обеспечением проектных размеров швов. При этом положение верхней поверхности каждого блока контролируется нивелиром и уровнем, а наклон боковой поверхности отвесом (уровнем). После установки всех блоков производится повторная выверка их положения в плане и в профиле. С помощью арматурных отрезков и электросварки блоки фиксируются в проектном положении, путем объединения противоположно расположенных блоков.

7.3.3 Заполнение горизонтальных швов раствором блоков производится до бетонирования ядра опоры. Для этого по всей длине горизонтального шва устанавливается снаружи и закрепляется велотерм. В целях предотвращения вытекания раствора велотерм должен быть надежно закреплен с тем, чтобы выдержать давление раствора. Заполнение горизонтальных швов раствором производится через специальный желоб, длиной примерно 50-100 см изготовленный из жести, по которому раствор заливается в свободное пространство шва при передвигании желоба вдоль шва.

7.3.4 После установки блоков, их надежного раскрепления и заполнения горизонтальных швов производится бетонирование ядра опоры. При этом ведется наблюдение за контурными блоками в плане, которые под давлением укладываемого бетона не должны изменять свое проектное положение.

7.3.5 Для предотвращения утечки раствора при заливке горизонтальных швов необходимо временно заделать примыкающие к нему нижние вертикальные швы. Заделка производится любым материалом, который можно потом беспрепятственно удалить, например мешковиной.

7.3.6 В горизонтальные швы раствор должен заливаться изнутри опоры непрерывно, без вибрирования, в жидкой консистенции, двигаясь в одном направлении по периметру опоры для предотвращения появления воздушных полостей в горизонтальном шве. Заливка раствора с двух противоположных сторон должна быть исключена из-за возможности оставления пустоты при стыковке. Заливка производится при помощи наклонно располагаемого желоба.

7.3.7 При температуре наружного воздуха ниже плюс 50С работы по заливке швов блоков необходимо производить в тепляке, внутри которого должна поддерживаться положительная температура не менее плюс 50С.

7.3.8 Велотерм можно снимать не ранее чем через 24 часа после окончания заливки швов.

7.3.9 Для формирования вертикальных швов при бетонировании тела опоры с наружной стороны опоры устанавливаются нащельники. А для фиксации ширины шва – 25-26 мм устанавливаются вкладыши.

7.3.10 При температуре окружающей среды более плюс 350С необходимо дополнительно осуществлять специальные меры по содержанию поверхности блоков в шве во влажном состоянии перед заливкой раствором.

7.3.11 После снятия велотерма и нащельников специальной расшивки швов не требуется, а производится доводка поверхности шва с помощью угловой шлифовальной машинки, в местах, где это необходимо.

7.3.12 Приготовление и укладка раствора для заполнения швов осуществляется в соответствии с инструкцией, прилагаемой к каждой партии сухой смеси.

7.4 Монтаж опор из вертикальных контурных блоков

7.4.1 Во внутренней полости опоры устанавливается и закрепляется с ростверком монтажный металлический каркас, изготовленный заранее по проекту производства работ.

7.4.2 Вертикальные блоки подаются краном поочередно, в соответствии с проектом производства работ.

7.4.3 Каждый блок после установки в проектное положение жестко крепится к монтажному металлическому каркасу.

7.4.4 Вертикальный шов (зазор) между блоками фиксируется при помощи прокладок.

7.4.5 После установки всех блоков осуществляется их перекрестное закрепление друг с другом с помощью привариваемых арматурных стержней и с ростверком.

7.4.6 Монтажный металлический каркас демонтируется.

7.5 Монтаж опор из горизонтальных пустотелых блоков

7.5.1 Каждый блок устанавливается в проектное положение сначала на прокладки, с помощью которых регулируется их высотное положение, контролируемое геодезическими приборами.

7.5.2 Для укладки раствора в горизонтальный шов между нижним блоком и ростверком, а также между другими блоками по высоте, блок приподнимается краном на высоту удобную для раскладки раствора. После чего опускается в проектное положение.

7.5.3 После набора раствором в швах прочности производится их расшивка с наружной стороны.

7.6 Бетонные работы при возведении сборно-монолитных опор

7.6.1 Работы по бетонированию ядра опоры допускается производить только после набора прочности раствором в швах не менее 100 кг/см2 (минимум через 1 сутки) по результатам испытания контрольных кубиков.

7.6.2 Требования к бетону опор для внутреннего ядра должны соответствовать по условиям доставки и процессам бетонирования, разделам 5.1.2 и 5.1.3 настоящих СТО, а для бетонирования прокладников и оголовков – разделам 5.3.1 и 5.3.3.

Арматурные работы следует выполнять в соответствии с разделом 5.3.2.

7.6.3 Отличительной особенностью бетонирования тела сборно-монолитных опор является наличие вместо опалубки сборных блоков, что должно учитываться при разработке технологического регламента.

8 Контроль качества производства работ и приемо-сдаточные испытания

8.1 При сооружении опоры производят следующие виды производственного контроля:

– входной контроль качества поступающих на объект бетонных блоков, арматуры, бетонной смеси, рабочей документации и оборудования;

– операционный контроль качества выполнения строительных про-цессов;

– приёмочный контроль законченных работ.

8.2 Исполнители должны быть снабжены техническими средствами, обеспечивающими необходимую достоверность и полноту контроля (рулетки стальные, штангенциркули, геодезические приборы).

8.3 Перед началом работ по сооружению опоры необходимо обеспечить подготовку линейного инженерно-технического персонала, включающую в себя изучение рабочей документации и технологического регламента, а также инструктаж по производству работ и ведению контроля качества.

8.4 Входной контроль качества осуществляется мастером (при необходимости с привлечением строительной лаборатории) и включает в себя:

– контроль рабочей документации (её комплектность и доста-точность содержащейся в ней технической информации для производства работ);

– соответствие изделий, материалов и оборудования требованиям стандартов, нормативным документам и рабочей документации;

– проверка наличия и содержания паспортов, сертификатов и других сопроводительных документов на материалы, изделия и механизмы;

– правильность заполнения рабочих журналов.

8.5 При приемке поступающих на строительство сборных конструкций должно быть установлено: соответствие конструкций требованиям проекта, комплектность поставляемых конструкций, наличие технической документации, маркировки и клейма отдела технического контроля предприятия-изготовителя и заводской инспекции.

8.6 Следует проверять: отсутствие трещин и повреждений (сколов), проектные размеры конструкции, размеры и правильность расположения закладных деталей, выпусков арматуры, фиксирующих устройств, монтажных петель, соответствие лицевой поверхности изделия требованиям проекта (качество поверхности или фактурного слоя), отсутствие раковин, наплывов и др. характерных дефектов и повреждений блоков.

Элементы сборных конструкций, бетон которых не удовлетворяет заданным классам по прочности, морозостойкости или которые имеют крупные сколы, раковины и трещины, снижающие несущую способность или долговечность элемента с отклонениями, выходящими за пределы допусков, подлежат браковке.

8.7 Действительные отклонения геометрических параметров от проектных не должны превышать» предельных, установленных в стандартах или в рабочей документации на изделия конкретных видов.

8.8 Бетонные поверхности изделий конкретных видов должны соответствовать требованиям, установленным в стандарте или рабочей документации на эти изделия. Такие требования могут быть установлены либо в форме указания категории поверхности со ссылкой на ГОСТ 13015, либо в форме указания предельных размеров, раковин, наплывов, впадин, сколов ребер.

Фактические размеры раковин, местных наплывов, впадин и сколов бетона ребер изделий на бетонных поверхностях разных категорий не должны превышать указанных в таблице 8.1 [7].

Таблица 8.1 – Допуски на качество поверхности бетона, сборных блоков.

Контурные блоки

Мы производители! Ассортимент – более 500 тысяч номенклатурных позиций для любых cтроительных задач. У нас можно купить любую бетонную и ЖБИ продукцию с доставкой по Санкт-Петербургу, Москве, Ростову-на-Дону, Казани, Екатеринбургу, Новосибирску, Хабаровску и другим городам России и Казахстана (Алма-Ате, Нур-Султане, Шымкенте, Актобе).

Железобетонные контурные блоки – это высокопрочные изделия, служащие для защиты опорной конструкции моста и предотвращающие их разрушение от перепадов температур и образования наледи. Выполняют функцию передачи на грунт вертикальных и горизонтальных нагрузок, исходящих от веса строения.

Компания «Промышленные Железобетонные Изделия» производит и реализует все виды контурных блоков. Наличие собственных строительных площадок позволяет предлагать изготовленную ЖБИ-продукцию оперативно, качественно и без лишних затрат для клиента.

Всю нашу продукцию мы производим согласно установленным стандартам. Также выполняем работы по индивидуальным чертежам заказчика.

Заказать контурные блоки опор Вы можете, заполнив форму заявки на нашем сайте, отправив письмо на почту Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript или позвонив по телефону +7 (800) 301-17-45.

Характеристики

Контурные блоки устанавливаются под пролетные строения мостов как на естественном основании (фундаменты мелкого основания), так и на свайных фундаментах различных типов.

В зависимости от особенностей конструкции моста, контурные блоки бывают трех видов:

- Прямые (рядовые);

Переходные;

Концевые;

Контурные блоки для опор мостов изготавливаются из тяжелого бетона класса прочности B20, B35, B45. Марка бетона по морозостойкости определяется, исходя от средней температуры воздуха и места строительства (F100–F500). Водонепроницаемость бетона контурных блоков составляет от W6 до W8. Армируются блоки сталью класса A-I.

У нас можно заказать изготовление по чертежам любых ЖБИ Сэкономьте время на поиск – сразу звоните нам!

- Россия 8 (800) 301-17-45

- Санкт-Петербург +7 (812) 309-40-99

- Москва +7 (495) 481-29-76

- Ростов-на-Дону +7 (863) 303-61-76

- Казань +7 (843) 206-02-16

- Екатеринбург +7 (343) 318-28-56

- Новосибирск +7 (383) 280-42-06

- Хабаровск +7 (421) 292-95-21

- Симферополь +7 (365) 266-97-74

- Казахстан +7 (712) 293-31-27

Доставка в любой город России и Казахстана

Отправить запрос на продукцию

звонок по России бесплатный

199178, Россия, Санкт-Петербург, наб. реки Смоленки, д. 33А, БЦ “На Смоленке” оф. 7.192;

Представительство в Казахстане: г.Атырау, пр. Сатпаева, 19 блок А, Бизнес-центр “Atyrau Plaza”

Мы Вам перезвоним

Ваше сообщение успешно отправлено!

Доставка в Регионы

Мы обеспечиваем доставку в любой регион РФ. Обязательства по доставке мы выполняем независимо от величины партии и количества товарных позиций, пункта назначения и состояния транспортной сети в регионе адресата.

«Пром ЖБИ» каждый день отправляет десятки тонн железобетонных изделий в разные концы страны. Нашими постоянными заказчиками являются крупные подрядные организации из Калининграда и Владивостока, Архангельска и Белгорода, Нижнего Новгорода и Астрахани. Постоянство заказов, которые делают в «Пром-ЖБИ» строительные компании и эксплуатирующие организации, обусловлено:

- соблюдением нами условий доставки (сроков, номенклатуры и количества ЖБИ)

- оперативностью в обработке заказов

- соблюдением правил перевозки изделий из железобетона

- огромным опытом в организации перевозок ЖБИ, который позволяет избегать форс-мажора в пути

- отлаженной системой логистики (мы выбираем самые удобные и недорогие варианты доставки)

С нами Вы всегда вовремя получите заказанные материалы. Мы организуем доставку любых товаров, изготовленных на нашем производстве.

Невысокая цена на всю номенклатуру выпускаемых компанией изделий дополняется демократичной стоимостью доставки. При этом все организационные хлопоты компания «Пром-ЖБИ» берет на себя. Мы контролируем:

- комплектацию заказа и отгрузку

- маршрут и время в пути

- время доставки в пункт назначения и комплектность заказа в пункте выгрузки

Независимо от региона, в котором вы находитесь, доставка организуется максимально быстро: где бы вы не ожидали груз, он прибудет к вам вовремя и без каких-либо усилий с вашей стороны.